磁盘容量不足,暴露日本产品质量差+性价比低两大问题!

这个事情充分暴露的日本产品其实存在严重的品质问题,这个问题在于够用就行,而不是做冗余设计,他们对软件的态度大致和这个心态一样。

众所周知现在日本企业一直奉行的是成本控制策略。我们暂且不论数十年的数据造假这个事情,单纯讨论成本控制这方面。就拿汽车来说,能用0.8mm的钢板,绝对不会用1.2mm的钢板,只因为测试能过关就行。能用筷子悬架绝对不用拇指粗的材料。节约到极致,也就是成本控制到极致。 不是质量问题,而是品质问题。不仅材料如此,他们在全厂软件系统投资方面也会“能用就行”。

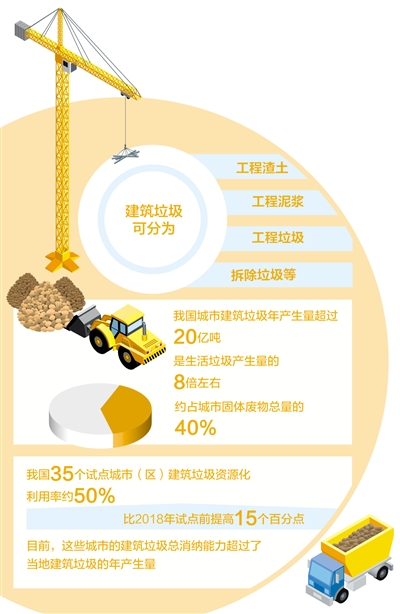

另外还说明了一个残酷的未来,在工业4.0的今天,国内所有的企业都在智能化方面大量投入。加工设备用的是联网的机械手臂,运输采用AGV自动小车,就连供应商的协同平台,也是需要供应链系统以及协同办公、协同设计。国内抖音可以看到很多汽车工厂,全面采用机器人,整个车间只有很少的人在中央监控系统运行。智慧工厂将因为高效的迭代,将牢牢把握客户的需求并及时对市场做出反应。截止目前,世界上有132家“灯塔工厂”,其中50家位于中国。但这50家在中国的工厂,并不限于是国内企业、或是外资企业。但按照“灯塔工厂”所属国家来看,中国是第一名,美国是第二名,德国是第三名。

(资料图片)

(资料图片)

从图中可以看出来,倭国的灯塔工厂居然没有在榜单上面,充分说明了他们目前在工厂数字化方面的落后。而此次停工事件则是最好的证明,这次新系统很像是牵涉到了ERP与供应链平台,而这个系统居然现在才开始上线??真是匪夷所思!!

我也不信一个偌大的MES系统,或者供应链系统,居然是1.4M的软盘存储的这件事。就是普通的机械硬盘,对于软件实施人员,这是在软件行业从没有见到过的低级失误。所以这绝对不是硬盘不足的问题,而是数据缺失。

倭国使用的是JIT,也就是订单驱动生产,所以订单数量下降导致系统出错也不对。这次停工事件固然也无关工厂动态调整的原因。

如果倭国方面分析结果属于事实,那就是在做系统备份时候出错。新系统本身存在严重的问题,这个问题在系统并行切换的时候导致数据报错。系统上线能够出现这么严重的问题,只能说明,倭国在软件研发以及上线实施方面的落后,已经超出我们的想象。

初步估计此次事故,此次数据缺失,是丰田在做一个新的供应链协同平台,新旧系统在切换的时候,需要历史数据的导入。一般做新系统,需要多次测试,甚至是两套系统并行运作看是否异常。经过多次测试没有异常,旧系统会停用,所有的业务会在新系统运作。然后在运行新系统的时候,发现最新的关键数据并没有导入,直接导致了供应商没有接到订单下发。能够发生这样的事情,只能说明软件实施经验太落后了,原始数据导出缺失,或者供应链流程上面的时间节点都掌握不到。或者业务人员并没有严格按照规定,没有做到在旧系统上面下单同时在新系统也下单。

而且这个事情还暴露了另外一个问题。

居然需要3天时间才决定停工。就是倭国企业各部门各自为政,小院高墙隔阂太深。一般来说,对数字非常敏感的话,供应链出现问题,每个环节不到半天就能察觉的数据异常,但是没有人去反馈这个事情,或者反馈问题汇总到软件实施部门,这个信息流不通畅。

知道这意味着什么?在产品升级换代方面速度是落后的。同时因为系统的落后产生了极大的沟通成本,即供应链的缺货导致全厂停工的事情,时有发生。这就是为什么客户在订完车以后,需要数个月才能交货的原因。我只能定义为“低效工厂”,一天生产1台车,和一天生产100台车,固定成本是一样的,可是均摊成本差别很大。真的到了价格战,日企必败,而未来因为智慧工厂的产能过剩,必将出现价格战。

一直在细枝末节上抠抠索索的日企,没有大方向的掌舵人,未来怎么和中企做产品的竞争?上次是因为地震导致JIT中断,后来是因为芯片缺货也导致生产中断......汽车企业的竞争,本身就是供应链和生产效率的竞争。中企可以一年几个款,外观内饰更漂亮,系统更智能,车载电子设备更先进,而且均摊成本更低,日企除了情怀还有什么性价比可言?

关键词: